銷售咨詢

試樣預約

售后咨詢

|

||||||||

|

| 全國免費咨詢熱線 | |

| 400-1128-399 | |

| 0510-83383399 |

眾所周知,化工、醫藥、生物提取行業內溶媒的蒸發、蒸餾、濃縮裝置都是高能耗的,能耗在這些裝置的運行成本中占很大的比例,因此單位能耗的降低和優化對降低整個運行成本至關重要;而現有的MVR多效蒸發機組雖然在運行能耗上有所降低,但針對于有機溶劑回收方面,由于易燃易爆的氣態溶劑與高速運轉的壓縮機葉輪接觸,所以存有安全隱患,況且安裝維護比較麻煩,占地面積大,操作也不便利。針對于這些狀況,我公司研制了這款安全、節能、環保的閉式真空溶劑蒸發模塊。

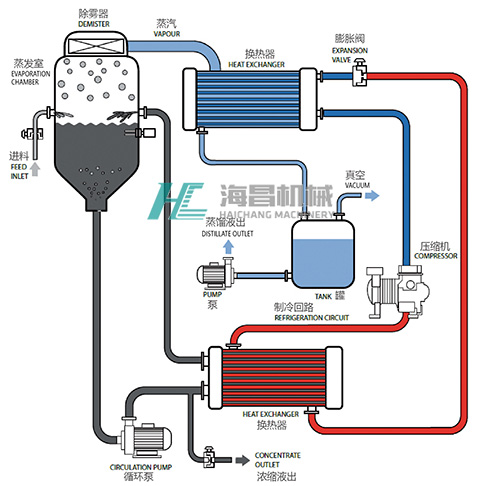

如圖所示,閉式真空溶劑蒸發模塊由壓縮機、加熱器、冷凝器、蒸發室及其他附件組成,各部件通過管道連接,利用壓縮機驅動換熱工質在閉路循環過程中釋放和吸收的能量作為溶媒液態蒸發和氣態冷凝所需的能量,即高溫高壓的換熱工質在冷凝時所釋放的能量作為液態溶媒蒸發時所需吸收的能量,溶媒蒸發成氣態后,在冷凝成液態時釋放的能量作為低溫低壓的換熱工質在加熱時所需吸收的能量。系統通過換熱工質吸熱、放熱不斷進行熱力循環,實現液態溶媒的蒸發濃縮及蒸發出的氣態溶媒的冷凝回收。

在整個閉路工藝中,系統內的換熱工質和物料通過相態轉化實現能量的相互充分利用,形成閉式卡諾循環系統,整個過程只需提供壓縮機將低溫低壓的換熱工質壓縮成高溫高壓所需的那部分能量。

1、設備符合環保要求,除開機需極少量的工業蒸汽預熱外(也可用電源代替),運行過程全部采用清潔型的電能,不產生任何污染。

2、設備自動化程度高,機組采用工控機、PLC控制系統以及變頻技術,通過軟件編程,實時采集各種傳感器的狀態信號,自動調節各部件的運行參數,使系統工作達到動態平衡。同時,系統還具有自動報警、自動記錄參數和提供報表的功能,可實現無人值守的全自動運行。

3、設備采用低溫熱源,負壓蒸發,特別適用于熱敏性物料的蒸發濃縮。

4、與傳統的蒸發濃縮設備相比,該款機型的熱效率高,溶媒回收率可達99%以上。

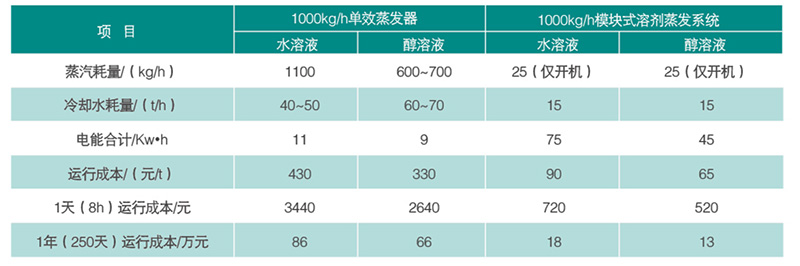

5、設備的運行成本優勢非常顯著,裝置采用電能替換傳統蒸發時用的蒸汽。下表是正常工作情況下,單效蒸發器與該裝置的運行成本對比。

6、設備運行安全性高,裝置中壓縮機壓縮的不是氣態溶劑,而是與物料進行熱交換的換熱工質,完全避免了安全隱患。

7、設備采用一體化設計,結構布局緊湊,占地面積小;出廠前已完成整機的調試,運輸至甲方工廠對接水、電、氣后即可運行。

該設備主要用于化工、醫藥或生物提取行業內有機溶劑的蒸發、蒸餾、濃縮及回收,在保證安全環保的前提下,大幅降低回收成本,為企業產生極大的效益。

|

|

||||||||||||||||||||||||||||||||||||||||||||||||